Les clés de ce projet

La collab’

Fruit de la collaboration entre l’Union textile de Tourcoing (UTT) et Decathlon, les premiers bonnets sortent de La Maillecotech, atelier de tricotage et d’assemblage, en août 2020. Le pari : relocaliser la production de bonnets en France, à prix abordable, en respectant l’accord de Paris.

Une ambition commune

Plusieurs échanges sont menés autour d’une volonté commune de lancer un projet local de production textile. L’UTT souhaite montrer que l’industrie textile a de l’avenir en France ; Decathlon s’investit dans les enjeux de l’économie circulaire.

Le bon produit

Pour construire ce projet, le choix se porte rapidement sur le bonnet. Simple à fabriquer, grâce aux machines, il est réalisé sans confection et est totalement tricoté. Très peu de fil est rejeté, le bonnet génère donc peu de déchets.

Produire localement

La teinture et le tricotage sont effectués à Tourcoing. La filature est basée à Trelon. Et l’entrepôt logistique qui approvisionne les magasins en Europe est à Évin-Malmaison. Aujourd’hui, 330 000 bonnets made in France sont produits annuellement et commercialisés dans 900 magasins en Europe.

La collab’

Fruit de la collaboration entre l’Union textile de Tourcoing (UTT) et Decathlon, les premiers bonnets sortent de La Maillecotech, atelier de tricotage et d’assemblage, en août 2020. Le pari : relocaliser la production de bonnets en France, à prix abordable, en respectant l’accord de Paris.

Une ambition commune

Plusieurs échanges sont menés autour d’une volonté commune de lancer un projet local de production textile. L’UTT souhaite montrer que l’industrie textile a de l’avenir en France ; Decathlon s’investit dans les enjeux de l’économie circulaire.

Le bon produit

Pour construire ce projet, le choix se porte rapidement sur le bonnet. Simple à fabriquer, grâce aux machines, il est réalisé sans confection et est totalement tricoté. Très peu de fil est rejeté, le bonnet génère donc peu de déchets.

Produire localement

La teinture et le tricotage sont effectués à Tourcoing. La filature est basée à Trelon. Et l’entrepôt logistique qui approvisionne les magasins en Europe est à Évin-Malmaison. Aujourd’hui, 330 000 bonnets made in France sont produits annuellement et commercialisés dans 900 magasins en Europe.

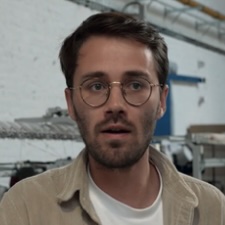

« Produire plus propre grâce aux outils industriels d’aujourd’hui »

Le retour d’expérience de Grégory Marchant

Président | Union textile de Tourcoing

Une production locale

Très souvent quand je dis aux gens que je suis filateur-teinturier, on me dit : « Ah bon, ça existe encore ? ». Et si c’est le cas, c’est certainement grâce à l’automatisation. Nos usines sont extrêmement automatisées, nos machines peuvent tourner 24 h/24. Aujourd’hui, on va plus loin : on a récupéré des machines de tricotage qui existent, mais pour tout ce qui est des opérations de vaporisage, de contrôle, de fixation des étiquettes, des pompons, on est en train de créer des matériels spécifiques. L’objectif est vraiment d’avoir une usine automatisée de A à Z.

Un engagement écologique

Le gros succès du projet, qui montre qu’il fonctionne et qu’il a de l’avenir, c’est la partie environnementale. Nous sommes très fiers, avec toutes les équipes, d’avoir validé cette année que notre bonnet était 52 % moins impactant qu’un bonnet à approvisionnement comparable. 52 %, c’est énorme, c’est quasiment l’accord de Paris. On espère être un exemple pour les autres structures qui se monteront demain. L’une de nos premières volontés était de produire plus propre et on a réussi avec les outils industriels d’aujourd’hui.

Se faire confiance

Une structure comme Decathlon a ses méthodes de travail, des gens extrêmement forts au niveau du retail, spécialisé sportif. Entre eux et nous, industriels, il y a un fossé dans la manière de voir les choses et il a donc fallu qu’on se comprenne un maximum. Il a vraiment fallu que l’on s’écoute, se respecte, qu’on ait aussi confiance en nous. Pour réussir à avancer, à innover pour vraiment créer les conditions du lien retailer-industriel qui feront le business du textile de demain.

« On a réussi à créer un modèle économique rentable et de long terme »

Le retour d’expérience de Romain

Customer Procurement Manager | Decathlon

Un projet circulaire

La vision industrielle qu’on avait au départ, c’était de créer des petites unités de production qui soient rapidement rentables, rapidement duplicables et qui nous permettraient de répondre aux enjeux de la circularité, qui se fera demain en local ou en ultra local. Et pour commencer à apprendre, l’idéal était de le faire à côté de chez nous. Aujourd’hui, on a réussi à créer une chaîne de valeur à 99 % en local, on n’est pas dépendants d’approvisionnements asiatiques par exemple. Nous sommes très peu dépendants des effets de contexte, c’est un gros avantage.

Un modèle économique rentable

Il faut être prêt à investir et à s’engager. En tant que distributeur, il nous a fallu changer un peu notre manière de travailler et de fonctionner et c’est ce qu’on a appris avec le projet de La Maillecotech. L’un des gros succès de ce projet, c’est d’avoir réussi à créer à long terme un modèle économique qui est rentable pour l’industriel Grégory, mais aussi pour Decathlon : en moyenne, nos bonnets sont vendus entre 12 € et 17 € ce qui est ultra compétitif par rapport au marché.

S’inspirer du projet

L’un des enjeux pour nous, c’est d’arriver aussi en interne ou chez Decathlon à valoriser tout le travail qui a été fait ici et à pousser la transformation, à aller plus loin. On a mis entre 4 et 5 ans à faire en sorte que ce projet soit fort, mais l’investissement initial, le temps pris, était nécessaire. Cela nous permettra demain de le faire en 2 ans peut- être. Maintenant, c’est à nous de faire en sorte que, grâce à ce projet-là, on aille plus loin.